Zelektryfikowany Mercedes, którego minąłeś na ulicy lub ten stojący w Twoim garażu, może być wyposażony w baterię wyprodukowaną w Polsce. Producent ze Stuttgartu posiada już działającą fabrykę zlokalizowaną niedaleko Wrocławia, która dostarcza baterie elektryczne i silniki konwencjonalne do najnowszych samochodów z „gwiazdą na masce”.

Przed wyruszeniem do fabryki sprawdziłem elektryczną ofertę Mercedesa

Dzięki Mercedes-Benz Polska miałem ostatnio dużą przyjemność odwiedzić fabrykę silników i baterii w Jaworze, o czym dokładniej w dalszej części tekstu. Teraz skupię się jednak na atrakcjach, które czekały na mnie pierwszego dnia, a muszę przyznać, że były one całkiem przyjemne. Do dyspozycji dostałem, wraz z innymi dziennikarzami, zelektryfikowane samochody.

Pierwsza grupa mogła zasiąść za kierownicą elektrycznych modeli EQA i EQC, a także hybrydowego GLE. Z kolei członkowie drugiego zespołu otrzymali do dyspozycji elektryczną klasę V, eVito oraz eSprintera. W pierwszej fazie jazd trafiłem do tej drugiej grupy, co błędnie przyjąłem z wątpliwym entuzjazmem. VAN-y i auta dostawcze? Pewnie nudy! – pomyślałem.

Muszę zaznaczyć, że elektryczna klasa V i eVito, jak na swoje gabaryty i przeznaczenie, prowadzą się zaskakująco przyjemnie. Mocy nie brakuje, charakterystyka silnika elektrycznego umożliwia naprawdę sprawne przemieszczanie się w mieście, a w środku panuje przyjemna cisza. Tak, moje początkowe założenie o nudzie było całkowicie błędne.

Na moje wrażenia z prowadzenia miał wpływ m.in. nisko położony środek ciężkości i maksymalny moment obrotowy dostępny od samego początku, czego nie uświadczymy w wersjach z „konwencjonalnym” napędem. Niewykluczone więc, że elektryczny eVito i klasa V po prostu prowadzą się lepiej od swoich braci z silnikami spalinowymi.

Jeśli miałbym porównać jazdę tymi VAN-ami do aut spalinowych, to wybrałbym jakiegoś crossovera. Nie czuć ich rozmiarów, więc łatwo się zapomnieć – zalecam często patrzeć w lusterka i mieć ciągle w głowie, że za nami ciągnie się dość długi tył i siedzimy w VAN-ie, a nie w niewielkim crossoverze. Nie pytajcie mnie, czy eSprinter jest równie interesujący. Nie mam doświadczenia z samochodami o takich gabarytach, więc wolałem sobie odpuścić jazdę nim po Wrocławiu.

Druga runda to przesiadka do mniejszych elektrycznych Mercedesów i sporej hybrydy GLE. Wrażenia z EQA i EQC są zbliżone – świetne przyspieszenie, dobre trzymanie się drogi i komfort charakterystyczny dla samochodów ze Stuttgartu. Co ciekawe, GLE dysponujący ponad 300 KM i ogromnym momentem obrotowym, początkowo (po przesiadce z elektryków) wydał się ospały. Mamy do czynienia z naprawdę mocnym autem, ale nie reagującym już tak ochoczo na każde wciśnięcie pedału przyspieszenia, jak jego mniejsi i w pełni zelektryfikowani bracia.

Nie mam zamiaru pisać szczegółowych recenzji wyżej wymienionych modeli. Spędziłem z nimi stanowczo za mało czasu, więc nie mogę odnieść się chociażby do realnego zasięgu, jak i wielu innych elementów, aczkolwiek dodam, że pierwszy kontakt uznaję za całkiem miłe doświadczenie.

Czas wreszcie odwiedzić fabrykę w Jaworze

Ogromny kompleks, w którym powstają silniki spalinowe i baterie dla nowych Mercedesów, znajduje się około 70 km od Wrocławia, w gminie Jawor. W tym kierunku wyruszyliśmy z samego rana, oczywiście zajmując miejsca w elektrycznym samochodzie. Dla całej grupy dziennikarzy przeznaczono w pełni elektryczne klasy V. Tym razem jednak zajęliśmy miejsca pasażerów. Pozwolę sobie tutaj wspomnieć, że ponownie mogłem odczuć, jak ciche jest to auto – przez sporą część drogi słyszałem szepty kolegów siedzących z tyłu.

Przed fabryką w Jaworze znajduje się sporych rozmiarów parking dla pracowników, a sama fabryka jest ogromna i o czym miałem już za chwilę się przekonać, także nowoczesna. Zanim jednak wprowadzono nas pomiędzy duże i skomplikowane urządzenia, musieliśmy przejść dokładne szkolenie, co jest dość oczywiste, biorąc pod uwagę prowadzone wewnątrz prace.

Pierwsze, co rzuciło mi się w oczy, to pewien rodzaj symbiozy pomiędzy maszynami a ludźmi. Mimo iż mamy do czynienia z jedną z najnowocześniejszych fabryk na świecie, z wysokim poziomem skomputeryzowania wszystkich etapów powstawania silników i baterii, to nie mamy wrażenia przebywania w miejscu, w którym mogłyby być produkowane chociażby androidy T-800 z serii filmów Terminator.

Fabryka w Jaworze zatrudnia 1300 osób, z czego 40% stanowią kobiety, a proporcje w zarządzie wynoszą już 50:50. Należy mieć na uwadze, że obowiązuje system zmianowy, czyli jednocześnie na terenie kompleksu nie spotkamy wszystkich zatrudnionych osób, ale i tak podane liczby robią wrażenie.

Nie wszędzie jednak zobaczymy większą grupę pracowników przy maszynach. Chociażby w pierwszym, odwiedzonym przeze mnie budynku, przewijały się pojedyncze osoby. To tutaj zobaczyłem sporych rozmiarów urządzenia, zajmujące się głównie dokładną obróbką bloków silnika Mercedesa i automatyzację na naprawdę wysokim poziomie. Z kolei przy liniach montażowych, w innych budynku, można już spotkać „tłumy”, które z wykorzystaniem specjalnych maszyn i własnych rąk składają silniki konwencjonalne. Warto wspomnieć, że linie montażowe zostały zaprojektowany w taki sposób, aby w każdej chwili, bez większego wysiłku, przedstawić się na wytwarzanie innego silnika.

Pomiędzy pracownikami, stanowiskami do montażu i zaawansowanymi maszynami, poruszają się w pełni autonomiczne pojazdy, przewożące poszczególne części po fabryce. Bez obaw, taki pojazd nas nie przejdzie – podczas wizyty mogliśmy się przekonać, że zatrzymuje się on automatycznie przed przeszkodą. Co prawda, pojazdy mogłyby poruszać się bez dodatkowych „wspomagaczy”, aczkolwiek w celu usprawnienia całego procesu mają wyznaczone linie.

Wchodzimy do budynku, w którym powstają baterie

Spodziewałem się, że wejście do części kompleksu, w którym składane są baterie, wywoła u mnie opad szczęki. Liczyłem, że to właśnie tutaj zobaczę rozwiązania wręcz z filmów science fiction. Cóż, dział skupiony na akumulatorach okazał się tym najmniej „wizualnie imponującym”.

Mamy sporo maszyn, dość małą grupę ludzi i uczucie, że wiele ciekawych rzeczy dzieje się poza naszymi oczami. Trochę się zawiodłem, ale i tak ze sporym zaciekawieniem patrzyłem, jak powstają kluczowe rozwiązania dla hybryd i aut w pełni elektrycznych Mercedesa.

Co ciekawe, w Jaworze baterie nie są tworzone od podstaw. Raczej określiłbym to jednym z końcowych etapów, przed zamontowaniem ich w samochodach. Gotowe ogniwa przyjeżdżają do Polski i następnie łączone są w pakiety.

Ważnym etapem, podczas produkcji każdej baterii, jest jej go dokładne sprawdzenie i wykrycie ewentualnych wad. Proces ten zajmuje sporo czasu, a baterie z jakimikolwiek defektami są odsyłane w celu jest recyklingu.

Stanowiska dostosowane do pracownika i wirtualna rzeczywistość

Na liniach montażowych, na których składane są silniki spalinowe, wielu pracowników wykorzystuje specjalnie zaprojektowane maszyny, przyspieszające montaż poszczególnych elementów.

Należy zaznaczyć, że na tych stanowiskach stosowana jest spora rotacja pracowników, co w założeniach ma zmniejszyć efekt znużenia. Warto dodać, że maszyny zostały zaprojektowane w taki sposób, aby łatwo było je dostosować do różnych osób. Można je chociażby przystosować do wzrostu poszczególnych pracowników, co odczuwalnie wpływa na komfort pracy.

To jednak nie stanowiska do montażu przykuły najbardziej moją uwagę, a pomieszczenie szkoleń. W pierwszej fazie do nauki wykorzystywany jest sprzęt wirtualnej rzeczywistości, wraz z odpowiednio przygotowanym oprogramowaniem. Początkujący pracownik zakłada gogle VR, bierze do dłoni kontrolery i ćwiczy na wirtualnym modelu silnika. Dopiero w następnym kroku szkolenie przechodzi do makiet prawdziwych silników.

W jakich Mercedesach szukać silników i baterii z fabryki w Jaworze?

Silniki konwencjonalne i baterie elektryczne, które powstają w Polsce, trafiają naprawdę do wielu nowych samochodów Mercedesa. Oznacza to, że spotkanie na ulicy modelu z podzespołami wyprodukowany w Jaworze nie jest niczym trudnym. Co więcej, niewykluczone, że spotkana hybryda plug-in będzie miała zarówno silnik spalinowy, jak i akumulator, które zostały złożone w okolicach Wrocławia.

Zacznijmy od silnika benzynowego M254. Jednostka ma 4 cylindry, pojemność 1,5 litra, moc wynosi 170 KM, a maksymalny moment obrotowy to 400 Nm. Znajdziemy ją w klasie C, klasie E, GLC oraz GLE. Drugi silnik, oznaczony jako OM654, to jeden z popularniejszych diesli w Mercedesach. Do dyspozycji otrzymujemy 4 cylindry, pojemność 2 litrów, 195 KM mocy oraz 400 Nm. Montowany jest on w klasie A, klasie B, klasie C, klasie E oraz SUV-ach – GLA, GLB, GLC i GLE.

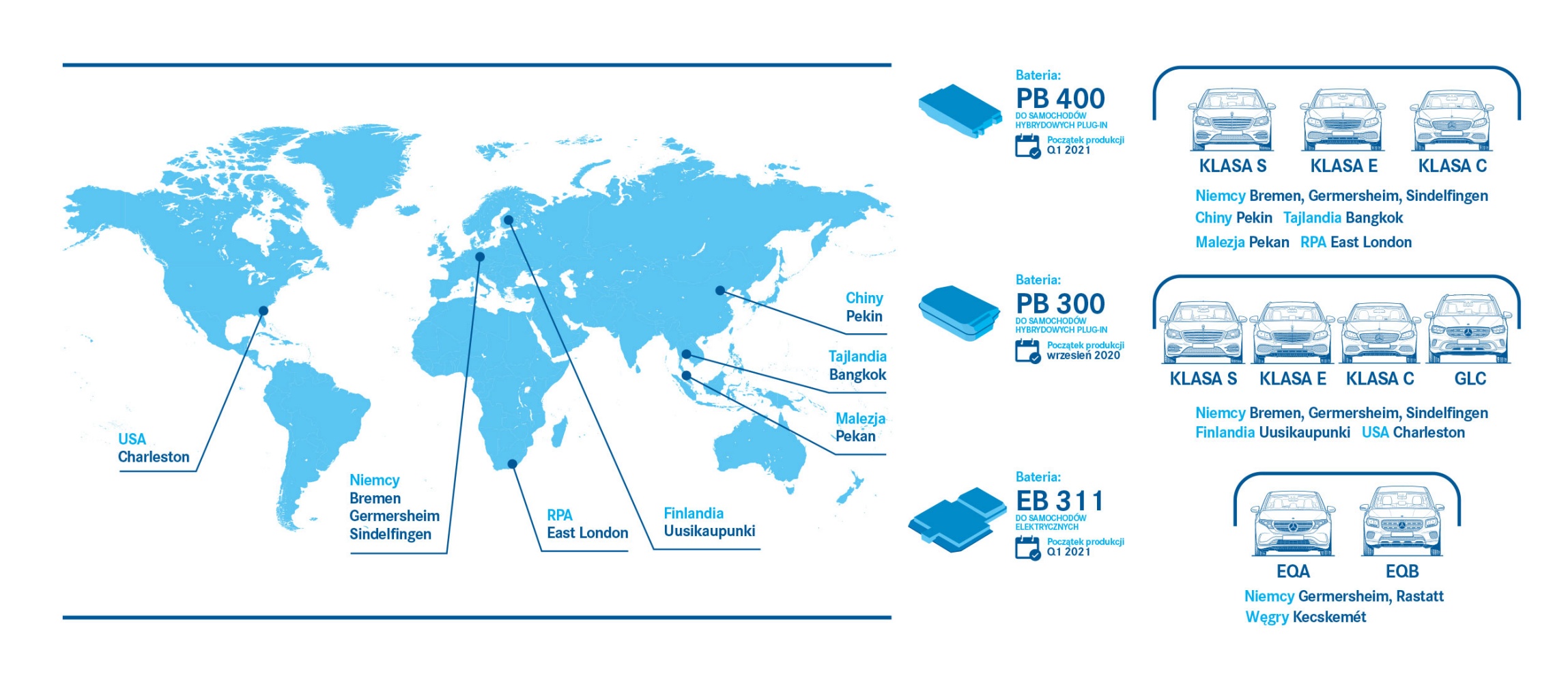

Jeśli chodzi o baterie, to produkowane są zestawy dla hybryd i pełnych elektryków. Pierwszy, oznaczony ciągiem znaków PB300, charakteryzuje się pojemnością 13,8 kWh i wagą 110 kg. Stosowany jest w hybrydowych wersjach klasy C, klasy E, klasy S i GLC. Drugi, nazwany PB400, zapewnia pojemność 25,4 kWh lub 28,6 kWh, a jego masa to odpowiednio 224 kg lub 241 kg. Występuje on w klasie C, klasie E, klasie S i GLC.

Największa bateria z Jawora przeznaczona jest dla samochodów w pełni elektrycznych – Mercedes EQA i EQB. Bateria EB311 ma pojemność 68,2 kWh, waży 485 kilogramów, a jej wymiary wynoszą 195 x 138 x 29 cm. W modelu EQA zapewnia ona około 430 km zasięgu na jednym ładowaniu.

Fabryka w liczbach

Zacznijmy od przedstawienia linii czasowej i kluczowych dat. Tutaj należy wymienić:

- 13 październik 2016 r. – ogłoszenie decyzji o budowie fabryki w Polsce,

- 12 czerwiec 2017 r. – wmurowanie kamienia węgielnego,

- 4 sierpień 2017 r. – wydanie pozwolenia na budowę fabryki przez WSSE,

- 25 sierpień 2017 r. – rozpoczęcie prac budowlanych,

- 5 luty 2018 r. – montaż pierwszego słupa konstrukcji hali nr. 3,

- 22 styczeń 2019 r. – ogłoszenie decyzji o budowie fabryki baterii w Jaworze,

- 26 czerwiec 2019 r. – montaż pierwszego słupa konstrukcji fabryki baterii,

- sierpień 2019 r. – rozpoczęcie produkcji silnika OM654,

- wrzesień 2020 r. – rozpoczęcie produkcji baterii PB 300,

- pierwszy kwartał 2021 roku – rozpoczęcie produkcji silnika M254, a także akumulatorów PB 400 i EB 311.

Dane dotyczące fabryki:

- fabryka silników spalinowych składa się z hal mających łącznie około 20 hektarów,

- fabryka akumulatorów zajmuje około 6 hektarów,

- 156 tys. silników i 27,5 tys. akumulatorów z Jawora zamontowanych jest już w samochodach Mercedesa (dane z Q2 2021 r.),

- moce przerobowe wynoszą do 500 tys. silników rocznie i do 100 tys. akumulatorów rocznie,

- cała inwestycja wyniosła 800 mln euro – 700 mln na fabrykę silników spalinowych i 100 mln na fabrykę akumulatorów,

- zatrudnienie w sierpniu 2021 roku wyniosło 1332 osoby (60% mężczyźni, 40% kobiety),

- 100% energii elektrycznej zapewnia farma wiatrowa Taczalin – fabryka jest neutralna pod względem emisji CO2.

Elektryczna przyszłość Mercedesa

Fabryka w Jaworze to jedno z wielu miejsc na świecie, które w założeniach mają być kluczowym elementem w transformacji koncernu Mercedes-Benz. Niemiecki producent planuje bowiem porzucić silniki spalinowe i przejść wyłącznie na napędy elektryczne. W najbliższych latach portfolio będzie poszerzać się o kolejne hybrydy i auta w pełni elektryczne.

Już w 2030 roku Mercedes chce oferować gamę modelową neutralną w zakresie emisji CO2. Natomiast do końca tej dekady firma ma być gotowa, by zostać marką wyłącznie pojazdów elektrycznych tam, gdzie pozwolą na to warunki rynkowe. Co więcej, do 2025 roku potencjalni klienci, we wszystkich klasach oferowanych pojazdów, będą mieli do wyboru alternatywny model z napędem całkowicie elektrycznym. Dotyczy to również pojazdów dostawczych marki. Oczywiście w całym tym procesie ważną rolę będzie odgrywać fabryka zlokalizowana w Polsce.